فهرست

1- مقدمه

2- ساختار لوله های تلفیقی

3- اتصالات سیستم لوله کشی پنجلایه

4- برتری های سیستم لوله کشی پنج لایه

5- ویژگی های سیستم لوله کشی پنج لایه

6- کاربردهای سیستم لوله کشی پنج لایه

6-1- سیستم انتقال آب سرد و گرم

6-2- سیستم گرمایش مرکزی

6-3- سیستم گرمایش و سرمایش کفی

7- آیین نصب سیستم لوله کشی پنج لایه

8- لوله و اتصالات پلی پروپیلن

9- نصب لوله و اتصالات پلی پروپیلن

9-1- نکات ایمنی

9-2- جوشکاری

9-3- نصب

9-4- آزمایش فشار(تست)

مقدمه

1-سیستم های لوله کشی تلفیقی (پنج لایه)، یکی از پیشروترین سیستم های لوله کشی برای انتقال آب سرد و گرم بهداشتی و سیستم های گرمایش و سرمایش در ساختمان های مسکونی، تجاری، صنعتی و … به شمار میروند.

2- ساختار لوله های تلفیقی

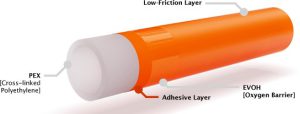

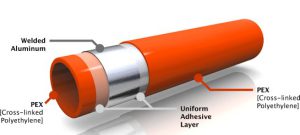

لوله های تلفیقی به طور کلی دارای دو لایه درونی و بیرونی از یک پلاستیک و یک لایه میانی از جنس یک ماده مقاوم در برابر عبور اکسیژن تشکیل شده اند. این لوله ها به دو دسته کلی لوله های سه لایه و لوله های پنج لایه تقسیم می شوند.

لایه میانی در لوله های سه لایه، عمدتاً از جنس کوپلیمر اتیلن وینیل الکل (EVOH) است. این لایه در لوله های پنج لایه، میتواند یک پلیمر مقاوم در برابر عبور اکسیژن یا فلز آلومینیوم باشد.

انتخاب ماده تشکیل دهنده لایه های بیرونی و درونی لوله های تلفیقی به نوع کاربرد آن بستگی دارد. بسته به کاربرد، این لایه ها را می توان از جنس پلی پروپیلن گونه کوپلیمر تصادفی (PP-R)، پلی اتیلن، پلی اتیلن شبکهای شده (PEX) یا پلی اتیلن مقاوم در برابر گرما (PE-RT) انتخاب کرد. این لایه ها در لوله های پنج لایه به وسیله دو لایه چسب به لایه میانی آلومینیوم متصل شده اند. (شکل 1).

شکل 1- ساختار لوله های تلفیقی سه لایه (بالا) و پنج لایه (پایین).

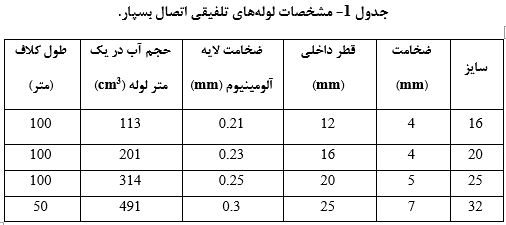

مشخصات لوله های تلفیقی پنج لایه اتصال بسپار در جدول 1 آمده است. در این لوله ها هر دو لایه درونی و بیرونی از پلی اتیلن شبکه ای (PEX) ساخته شدهاند.

جدول 1- مشخصات لوله های تلفیقی اتصال بسپار.

سایز ضخامت

3- اتصالات سیستم لوله¬کشی پنج¬لایه

روش¬های متنوعی برای اتصال لوله¬های تلفیقی وجود دارد. لوله¬های تلفیقی با لایه¬های درونی و بیرونی گرمانرم (قابل ذوب) را می¬توان هم به کمک اتصالات مکانیکی و هم به روش جوش به هم متصل کرد، اما لوله¬های تلفیقی با لایه¬های PEX قابل ذوب نبوده و بنابراین تنها به کمک اتصالات مکانیکی قابل اتصال به یکدیگر هستند.

اتصالات مکانیکی مورد مصرف برای سیستم¬های لوله¬کشی تلفیقی به چهار دسته اصلی تقسیم می-شوند: اتصالات کوپلی، اتصالات مهره ماسوره¬ای، اتصالات کلمپی و اتصالات پرسی.

در اتصالات کوپلی، یک حلقه فشرده شونده بر روی لوله قرار گرفته، اتصال وارد لوله شده و فشار ناشی از بسته شدن یک مهره بر روی حلقه، لوله را در داخل اتصال محکم می¬کند.

اتصالات مهره ماسوره¬ای، تقریباً مشابه اتصالات کوپلی است با این تفاوت که در آن لوله به وسیله یک رابط (مهره ماسوره) به اتصال پیچ می¬شود.

در اتصالات پرسی، اتصال در داخل لوله قرار گرفته و فشرده شدن یک حلقه بر روی لوله، آن را در اتصال محکم می¬کند.

ساختار اتصالات کلمپی نیز تقریباً مشابه اتصالات پرسی است، با این تفاوت که اولاً طول نفوذ اتصال در لوله بیشتر بوده و ثانیاً فشرده شدن حلقه با استفاده از بسته شدن پیچ بر روی آن انجام می¬شود. این اتصالات معمولاً برای سایزهای 40 و بالاتر به کار می¬رود.

شکل 2 ساختار اتصالات کوپلی و پرسی را نشان می¬دهد.

شکل 2- ساختار اتصالات سیستم لوله¬کشی پنج¬لایه، اتصالات کوپلی (راست) و اتصالات پرسی (چپ).

اتصالات پرسی اتصال بسپار از مواد اولیه مرغوب و مطابق استانداردهای جهانی تولید می¬شوند. این اتصالات پس از نصب به طور کامل لوله را در بر گرفته، برگشت¬ناپذیر بوده و در صورت نصب صحیح، کاملاً آب¬بند هستند. در حالی که اتصالات کوپلی نیازمند توجه و دقت بسیار بیشتری هنگام بستن مهره اتصال و نصب بوده و ممکن است در طول زمان یا در اثر لرزش¬های محیطی از آب¬بندی خارج شوند. به این دلایل امروزه شرکت¬های معتبر جهانی استفاده از اتصالات پرسی را توصیه می¬کنند.

4- برتری¬های سیستم لوله¬کشی پنج¬لایه

لوله¬های پلاستیکی نسبت به لوله¬های فلزی برتری¬های فراوانی دارند. مهم¬ترین برتری¬های سیستم لوله¬کشی پنج لایه اتصال بسپار عبارتند از:

• مقاوم در برابر خوردگی

• عمر طولانی

• سر و صدا و لرزش کم

• برآورده کردن الزامات بهداشتی

• سبک بودن

• حمل و نقل آسان

• قابلیت نصب سریع، آسان و ارزان

• صافی سطح

• افت فشار کم

• رسوب گیری کم

• انعطاف¬پذیری زیاد و نیاز کمتر به استفاده از اتصالات

• مقاومت شیمیایی عالی

• مقاومت گرمایی عالی، قابل استفاده در همه سیستم¬های آب سرد و گرم

• مقاومت عالی در برابر سرما

• تغییر شکل کم در مقابل بارهای مکانیکی

• مقاومت سایشی زیاد

لوله¬های پنج¬لایه اتصال بسپار مطابق استانداردهای بین¬المللی تولید شده و الزامات مندرج در استاندارد ملی 12753 را نیز برآورده می¬کنند. این لوله¬ها دارای گواهینامه فنی مرکز تحقیقات ساختمان و مسکن نیز می¬باشند.

5- ویژگی¬های سیستم لوله¬کشی پنج¬لایه

ماده اصلی سازنده لوله¬های پنج¬لایه اتصال بسپار، پلی¬اتیلن شبکه¬ای شده (PEX) است. شبکه¬ای کردن، فرآیندی است که طی آن زنجیرهای یک پلیمر با پیوندهای شیمیایی به هم متصل می¬شوند. در نتیجه این فرآیند مقاومت پلی¬اتیلن در برابر گرما، فشار داخلی، ضربه، ترک¬خوردگی، مواد شیمیایی و … به طور قابل ملاحظه¬ای افزایش می¬یابد. پلی¬اتیلن شبکه¬ای ذوب نمی¬شود و در اثر گرما تغییر شکل پیدا نمی¬کند. شبکه¬ای شدن به طور قابل ملاحظه¬ای از خزش پلیمر جلوگیری کرده و مقاومت لوله را در برابر ترکیدگی افزایش می¬دهد. شبکه¬ای شدن فرآیندی برگشت¬ناپذیر است.

لایه آلومینیوم علاوه بر محافظت لایه داخلی در برابر اشعه فرابنفش و آسیب¬های فیزیکی و همچنین کاهش انبساط طولی لوله در دمای زیاد، از عبور اکسیژن و ورود آن به داخل آب جلوگیری می¬کند. اکسیژن محلول در آب، عامل مهمی در خوردگی اجزای سیستم¬های گرمایش و رشد باکتری در لوله به شمار می¬رود. همچنین این لایه سبب ماندگاری تغییر شکل ایجاد شده در لوله است. این ویژگی در لوله¬های تلفیقی، امکانات فراوانی را در اختیار طراحان و مجریان سیستم¬های لوله¬کشی قرار می-دهد.

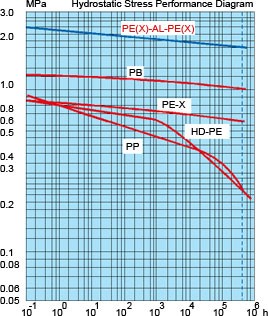

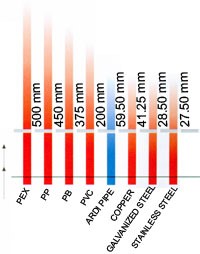

سیستم لوله¬کشی اتصال بسپار در گستره وسیعی از دما (°C 95-45-) قابل استفاده بوده و در شرایط معمول بیش از 50 سال عمر دارند. نمودار مقاومت هیدرواستاتیک لوله در شرایط کاری متعارف بر حسب زمان نشان¬دهنده برتری این سیستم نسبت به دیگر لوله¬های پلاستیکی است. (شکل 3).

شکل 3- مقایسه نمودار مقاومت هیدرواستاتیک انواع لوله¬های پلاستیکی.

هدایت گرمایی لوله پنج لایه اتصال بسپار، W/m.°K 0.45 است. این مقدار صد برابر کمتر از فولاد است. در نتیجه اتلاف انرژی در طول مسیر شبکه بسیار کمتر از لوله¬های فلزی است.

میزان عبور اکسیژن از لوله پنج لایه اتصال بسپار، بسیار کمتر از دیگر سیستم¬های لوله¬کشی است. همچنین در مقایسه با لوله¬های تک¬لایه نور را عبود نمی¬دهد. این برتری¬ها، مقاومت بسیار بالای لوله پنج لایه در برابر رشد باکتری¬ها و را به همراه داشته و پوسیدگی تجهیزات فلزی سیستم لوله¬کشی را به حداقل می¬رساند.

ضریب زبری لوله¬های پنج لایه اتصال بسپار برابر 0.007 میلی¬متر است. لایه درونی لوله¬های پنج لایه اتصال بسپار دارای سطحی صاف بوده و در اثر عبور آب ساییده، متخلخل و زبر نمی¬شود. همچنین به دلیل انعطاف¬پذیری زیاد، نیاز کمتری به استفاده از اتصالات دارد. بنابراین سیستم لوله¬کشی تلفیقی اتصال بسپار در برابر جریان آب مقاومت کمی داشته و افت فشار زیادی ایجاد نمی¬کند. همچنین در برابر تشکیل رسوب مقاوم است و از ایجاد سر و صدا در طول مسیر شبکه و بروز پدیده ضربه قوچ جلوگیری می¬کند.

مقاومت سیستم لوله¬کشی پنج لایه اتصال بسپار در برابر آتش بسیار بیشتر از دیگر سیستم¬های پلاستیکی است. زیرا پلی¬اتیلن شبکه¬ای ذوب نمی¬شود و در نتیجه در اثر گرمای زیاد چکه نمی¬کند.

ضریب انبساط گرمایی لوله¬های پنج لایه اتصال بسپار تقریباً برابر m/m.°K 5-10 × 2 است. این مقدار بسیار کمتر از دیگر لوله¬های پلاستیکی و تقریباً برابر آلومینیوم است. در شکل 4، ضریب انبساط گرمایی لوله¬های مختلف با هم مقایسه شده¬اند. در این شکل افزایش طول 100 متر لوله¬های مختلف بر اثر °C 100 افزایش دما آورده شده است.

شکل 4- مقایسه ضریب انبساط گرمایی لوله¬ها.

لوله های پنج لایه به دلیل چقرمگی و انعطاف¬پذیری در دمای کم، در جاهایی که احتمال ترکیدگی لوله در سرما وجود دارد، قابل استفاده¬اند.

6- کاربردهای سیستم لوله¬کشی پنج¬لایه

سیستم لوله¬کشی پنج لایه اتصال بسپار گزینه¬ای بسیار مناسب برای شبکه¬های آب سرد و گرم، سیستم¬های گرمایش، سرمایش و تهویه مطبوع است. مهم¬ترین کاربردهای این محصولات عبارتند از:

• شبکه آب سرد و گرم بهداشتی

• سیستم¬های گرمایش مرکزی

• سیستم¬های گرمایش از کف

• سیستم¬های سرمایش

• سیستم¬های تهویه مطبوع

• انشعاب آب شهری

• سیستم¬های استخر

• سیستم¬های انتقال و توزیع گاز طبیعی

• انتقال گازها و مواد شیمیایی صنعتی

6-1- لوله کشی آب سرد و گرم بهداشتی

سیستم لوله¬کشی پنج لایه اتصال بسپار کاملاً بهداشتی بوده و رسوب¬گیری آن در مقایسه با محصولات سنتی بسیار کم است. همچنین این سیستم در مقابل تشکیل جلبک بسیار مقاوم است. علاوه بر این، به دلیل انعطاف¬پذیری بالای لوله، آزادی عمل طراحان و مجریان در طراحی و نصب سیستم بسیار زیاد است. این ویژگی¬ها در کنار عمر طولانی، سیستم لوله¬کشی پنج لایه را به گزینه¬ای بسیار مناسب برای شبکه آب بهداشتی ساختمان¬ها تبدیل کرده است.

6-2- سیستم¬های گرمایش مرکزی

مقاومت بسیار خوب سیستم لوله¬کشی پنج لایه اتصال بسپار در مقابل گرما، آن را به انتخابی ایده¬آل برای سیستم¬های گرمایش مرکزی با دمای آب زیاد بدل کرده است. همچنین وجود لایه آلومینیوم از ورود هوا و اکسیژن به داخل آب و در نتیجه خوردگی اجزای سیستم گرمایش جلوگیری می¬کند.

6-3- سیستم¬های گرمایش و سرمایش از کف، نگرشی نوین به طرحی کهن

6-3-1- ویژگی¬های سیستم¬های گرمایش از کف

استفاده از روش گرمايش از كف جهت گرمايش محل سكونت از ديرباز به طرق مختلف انجام مي-گرفته است. رومي¬ها زير كف را كانال¬كشي كرده و هواي گرم را از آن عبور مي¬دادند. كره¬اي ها دود حاصل از سوخت را قبل از اينكه از دودكش عبور كند از زير كف انتقال مي¬دادند. در ايران نيز در مناطق كوهستاني و سردسير اين روش، به ویژه در حمام¬ها، مورد استفاده قرار مي¬گرفته است. در سال 1940 فردي بنام سام لويت براي اين منظور لوله¬هاي آب گرم را در زير كف قرار داد. اما استفاده از این سیستم¬ها به دلیل هزینه زیاد و همچنین پوسیدگی سریع لوله¬های فلزی مورد استقبال قرار نگرفت. اما امروزه با معرفی لوله¬های پلاستیکی، سیستم¬های گرمایش از کف به روشی موثر و جذاب تبدیل شده¬اند.

سیستم¬های گرمایش از کف یکی از کارآترین، آسوده¬ترین و سالم¬ترین سیستم¬های گرمایش بوده و روز به روز بر مقبولیت آنها افزوده می¬شود.

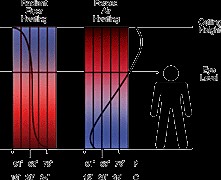

در سيستم گرمايش از كف، بخش عمده انتقال حرارت به صورت تشعشعي (تابشي) انجام می¬گیرد. این سیستم¬ها در مقايسه با ساير سيستم¬هاي گرمایش، نه تنها صرفه¬جويي و بهينه¬سازي مصرف انرژي بلكه رفاه و آسايش ساكنان ساختمان را نیز به همراه دارد.

در سال¬هاي اخير، سيستم گرمايش از كف در كشورهاي پیشرفته بسيار متداول و توصیه شده است. سیستم¬های گرمایش از کف در حال حاضر، حدود نیمی از خانه¬های اروپایی را گرم می¬کنند. دليل اين گسترش روزافزون، بهينه بودن مصرف انرژي، توزيع يكسان گرما در تمامي سطح و فضای ساختمان، حذف مشكلات موجود در ساير روش¬ها، همچون سياه شدن ديوارها، گرفتگي و پوسيدگي لوله¬ها و… بوده است. در این سیستم¬ها به دلیل حذف رادیاتور، فضای بیشتری بر روی کف و دیوارها در دسترس قرار داشته و امکان بهتری برای طراحی داخلی در اختیار می¬گذارد.

سیستم¬های گرمایش از کف، به سه دسته اصلی گرمایش به کمک انتقال هوای گرم، آب گرم و گرمایش الکتریکی تقسیم می¬شوند.

به دلیل ظرفیت گرمایی کم هوا، استفاده از هواي گرم به صرفه نيست. روش الكتريكي نيز در صورتی مناسب است که قيمت انرژي الكتريكي كم باشد. درمقايسه با دو روش ذكر شده، سيستم گرمايش با آب گرم اقتصادی¬تر و مناسب¬تر است.

روش گرمايش از كف به عنوان سالم¬ترين و طبيعي¬ترين روش براي گرمايش شناخته شده است. در اين سيستم گرمايشي معمولاً دماي آب گرم موجود در لوله¬هاي كف بين 30 تا60 درجه سانتي گراد مي¬باشد كه در مقايسه با ساير روش¬هاي موجود، كه در آنها دماي آب بين 55 تا 85 درجه سانتي گراد است، 20 تا 50 درصد در مصرف انرژي صرفه جوئي مي¬شود. در حالی که دمای کف اتاق از C°29 تجاوز نخواهد کرد.

يكي ديگر از مزاياي استفاده از روش گرمايش از كف كه امروزه بسيار مورد توجه قرار گرفته است، آسايش و راحتي افراد مي¬باشد. در اين روش گرما به وسيله انتقال حرارت تشعشعي (تابشي) از كف دريافت شده و احساس آسايش بيشتري در ساکنان ایجاد خواهد کرد. در نظر بگيريد كه بدن شما در يك اتاق به گونه¬اي گرم شود كه شما در هنگام استراحت هيچگونه هواي گرمي را استنشاق نكنيد وتنفس شما بسيار ملايم صورت گيرد، اين بهترين روش گرم كردن در يك ساختمان است. همه اعضاي بدن بخصوص پا كه بيشترين فاصله را با قلب دارد هميشه گرم خواهد ماند و اين براي انسان بسيار مطلوب خواهد بود. همانگونه كه قبلاً اشاره شد در گرمايش به وسيله رادياتور يا بخاري دماي قسمت پائين اتاق سردتر از بالاي آن است كه اين حالت براي كودكان كه داراي اندام كوچكي هستند ناخوشايندتر است. شکل 5 توزیع گرما در سیستم¬های گرمایش از کف و سیستم¬های گرمایش جابحایی همچون شوفاژ و فن کوئل را نشان می¬دهد.

شکل 5– مقایسه توزیع گرما در سیستم¬های گرمایش از کف با سیستم¬های گرمایش جابجایی.

سيستم گرمايش از كف برخلاف رادياتور كه هواي محل سكونت را به دليل گرماي بيش ازحد خشك مي كند، رطوبت را در حد متعادل نگه مي¬دارد. همانطور كه مي¬دانيد بيشتر افراد از كثيف شدن ديوارها و محيط زندگي در اثر استفاده از منابع گرمايي همچون بخاري و رادياتور احساس نارضايتي مي¬كنند. از آنجا كه درسيستم گرمايش از كف، جريان هوا به آرامي از پايين به بالا مي¬باشد، بنابراين ديوارها پاكيزه مي¬مانند. همين امر در مورد افرادي كه داراي آلرژي (حساسيت) هستند بسيار مورد اهميت است، زيرا محيط زندگي عاري از هرگونه محرك خواهد شد.

استفاده از اين سيستم در مكان¬هايي همچون آشپزخانه و حمام كه كف آنها معمولاً خيس و مرطوب است، مناسب بوده و باعث خشك شدن كف مي¬شود. مسئله مهم ديگر اينكه در اين روش رطوبت زمين كه در بعضي از منازل منجر به بروز بيماري¬هاي مفصلي مي¬شود از بين رفته و باعث كاهش درد بيماران مبتلا به ناراحتي¬هايي از قبيل رماتيسم خواهد شد. همچنين از رطوبت ديوارها و كپك زدن آن جلوگيري مي¬شود. همچنین از رشد و تكثير حشرات موذي جلوگیری می¬شود.

يكي ديگر از فوايد سيستم گرمايش از كف اين است كه فضاي ساختمان توسط رادياتور و بخاري اشغال نمي¬شود و در نتیجه آزادي بيشتري در تغيير دكوراسيون ایجاد خواهد کرد.

هنگام استفاده از سيستم گرمایش از کف، مي¬توان هر نوع پوشش دلخواه از جمله سنگ، سراميك، كاشي، پاركت، چوب و فرش را براي كف انتخاب کرد، بدون اين كه تأثيري در گرماي مطلوب محيط بگذارد.

يكي از کاربردهای رو به رشد سيستم گرمايش از كف، ذوب برف مي¬باشد. از اين روش براي ذوب يخ يا برف موجود در پياده¬روها، لنگرگاه¬هاي بارگيري، جاده¬ها، ورودي ساختمان¬ها و بيمارستان¬ها، باند فرودگاه و زمين¬هاي ورزشي از جمله زمين فوتبال مي¬توان استفاده كرد. اين روش علاوه بر كاهش هزينه¬هاي برف¬روبي و نمك¬پاشي، در حفظ ساختار سطوح بسيار موثر خواهد بود.

6-3-2- صرفه¬جویی در مصرف انرژی

امروزه استفاده از سیستم¬های گرمایش با دمای کم به دلیل کاهش مصرف انرژی بر روش¬های با دمای زیاد ترجیح داده می¬شود. استفاده از سیستم لوله¬کشی پنج¬لایه برای گرمایش از کف ساختمان، با بهره¬گیری از آب با دمای کم و همچنین انتقال حرارت تابشی کارآمد با سطح زیاد، حدود 12 درصد صرفه¬جویی انرژی را در پی خواهد داشت. با استفاده از سیستم¬های مدرن، می¬توان صرفه¬جویی در مصرف انرژی را تا 30% افزایش داد.

در ساختمان¬هائي كه داراي سقف بلند مي¬باشند، استفاده از سيستم گرمايش از كف باعث كاهش مصرف انرژي و صرفه¬جوئي در مصرف سوخت مي¬شود. در ساير روش¬ها (مانند رادياتور و بخاري) هواي گرم در اثر كاهش چگالي سبك شده و به سمت سقف مي¬رود و سقف اولين جائي است كه گرم مي-شود. به علت بالا بودن دماي هوا در كنار سقف ميزان انتقال حرارت آن به سقف از هر جاي ديگر بيشتر است و اين عامل باعث اتلاف مقدار زيادي انرژي مي¬شود. در روش گرمايش از كف ابتدا قسمت پائين كه مورد نياز ساكنين است گرم مي¬شود و هوا با دماي كمتري به سقف مي¬رسد.

6-3-3- ساختار و اجزای سیستم گرمایش از کف

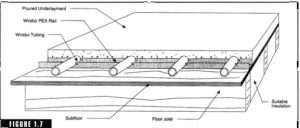

ساختار کلی کف ساختمان در سیستم گرمایش از کف در شکل 6 نشان داده شده است.

شکل 6- ساختارکف ساختمان در سیستم گرمایش از کف.

اجزای اصلی یک سیستم گرمایش از کف عبارتند از:

• لوله¬های انتقال آب گرم

• لایه عایق

• لایه بتونی دربرگیرنده لوله¬ها

• سیستم¬ تولید آب گرم

• سیستم¬های انتقال و توزیع آب

• سیستم¬های کنترل

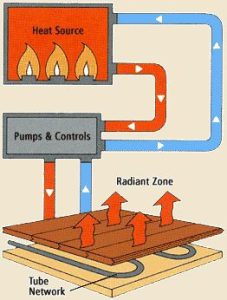

در شکل 7 شمای کلی یک سیستم گرمایش از کف نشان داده شده است.

شکل 7- شمای کلی سیستم گرمایش از کف.

در ادامه اجزای مختلف سیستم گرمایش از کف و نکات مهمی که هنگام اجرای این سیستم باید رعایت شوند، مورد بررسی قرار خواهند گرفت.

6-3-3-1- کف¬سازی

کف ساختمان پیش از نصب سیستم گرمایش باید کاملاً تراز شده باشد. در صورت عبور تأسیسات برق، آب و فاضلاب از کف، کلیه عملیات اجرا و آزمایش آنها باید پیش از اجرای سیستم گرمایش به اتمام رسیده و روی آنها پوشانده شده باشد. همچنین در صورت لزوم، عملیات اجرای عایق رطوبتی نیز باید پیش از نصب سیستم انجام گردد.

6-3-3-2- عایق کاری

پیش از نصب لوله¬های آب گرم و جهت جلوگیری از انتقال انرژی به سطوح زیرین، کف ساختمان باید توسط لایه¬ای از عایق حرارتی مناسب پوشانده شود. برای این کار معمولاً از ورق¬های اسفنج پلی-استایرن (یونولیت) با ضخامت¬های مختلف (حداقل 3 سانتی¬متر) استفاده می¬شود. انتخاب ضخامت لایه عایق به شرایط زیر کف ساختمان بستگی دارد. هر چه دمای طبقه زیرین کمتر باشد، باید از لایه عایق ضخیم¬تر استفاده شود. به عنوان مثال ضخامت لایه عایق برای ساختمان¬هایی که زیر آنها با هوای محیط در تماس است، باید بیش از ساختمان¬هایی که بر روی واحدهای دیگر قرار گرفته¬اند در نظر گرفته شود. تعیین این مشخصه در محاسبات طراحی سیستم انجام می¬گردد.

هنگام استفاده از عایق¬های همچون پشم شیشه باید از یک لایه محافظ بر روی سطح عایق (معمولاً فیلم پلی¬اتیلن) استفاده کرد.

همچنین برای جلوگیری از انتقال گرما به دیوارها، باید از یک لایه عایق از سطح پایه عایق کف تا سطح کف نهایی استفاده کرد.

6-3-3-3- لوله¬های انتقال آب و طراحی مسیر لوله¬ها

لوله¬ها برای انتقال آب گرم به کف به کار می¬روند. امروزه پرمصرف¬ترین لوله¬های مورد استفاده در سیستم¬های گرمایش از کف، لوله¬های پنج لایه PEX-Al-PEX هستند. مهم¬ترین ویژگی¬های مناسب این لوله¬ها برای سیستم گرمایش از کف، انبساط گرمایی بسیار کم، انعطاف¬پذیری و شکل-پذیری بسیار خوب، عمر زیاد و انتقال حرارت مناسب (نه زیاد و نه کم) است. کم بودن ضریب انتقال حرارت این لوله¬ها به گرمایش یکنواخت سطح می¬انجامد.

لوله¬های انتقال آب گرم در هر ساختمان در قالب مدارهای موازی نصب می¬شوند. در هر مدار آب گرم از یک طرف وارد شده و آب سرد شده از انتهای مدار دوباره به منبع گرما برگردانده می¬شود. لوله¬ها به روش¬های مختلفی و با استفاده از وسایلی همچون خارهای نگهدارنده، بست¬های ثابت تک یا چندتایی یا ریل¬های راهنما بر روی لایه عایق نگاه داشته می¬شوند.

در طول مدار استفاده از اتصالات به هیچ وجه مجاز نیست و هر مدار باید کاملاً پیوسته باشد. همچنین طول مدارها در صورت امکان باید یکسان باشد. اختلاف طول بین کوتاه¬ترین و بلندترین مدار نباید بیشتر از 10% طول کوتاه¬ترین مدار باشد.

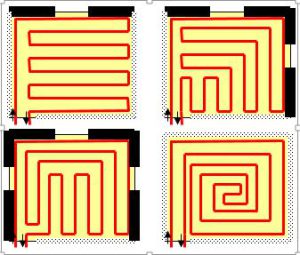

طراحی مناسب مدارها به جهت دستیابی به گرمایش بهینه بسیار مهم است. طرح¬های مختلفی با توجه به نقشه (موقعیت درها و پنجره¬ها، فاصله از کلکتور، مساحت سطح گرمایش و …) و موقعیت ساختمان برای طراحی مدارها به کار می¬رود. در شکل 8 نمونه¬ای از طرح¬های مختلف مدارهای گرمایش از کف نشان داده شده است.

شکل 8- طرح مدارهای گرمایش از کف.

انتخاب قطر و فاصله لوله¬های گرمایشی به نقشه، محل قرار گرفتن مدارها، کاربری ساختمان، کاربرد مورد نظر برای سیستم گرمایش از کف و موقعیت ساختمان وابسته است. به طور کلی هرچه قطر لوله¬ها بیشتر و فاصله آنها از هم کمتر باشد، انرژی گرمایی بیشتری به کف منتقل می¬شود. در اغلب ساختمان¬ها از لوله سایز 16 جهت انتقال آب گرم استفاده می¬شود، اما در برخی طراحی¬ها ممکن است از لوله¬هایی با قطر کمتر یا بیشتر نیز استفاده شود. فاصله بین لوله¬ها نیز با توجه به طراحی بین 10 تا 30 سانتی¬متر متغیر است.

برای جلوگیری از افت دما بیش از حد مجاز (حداکثر 8 درجه سانتی¬گراد) در طول هر مدار، نباید طول هر مدار از مقدار معینی بیشتر باشد. به طور کلی هر چه قطر لوله بیشتر باشد، افت دمای آب در طول مساوی کمتر است. حداکثر طول مدار برای لوله¬های سایز 16 و 20 به ترتیب 90 و 120 متر است.

6-3-3-4- بتون ریزی

جهت محافظت لوله¬های انتقال آب، ایجاد سطحی برای سطح پوششی کف و همچنین یکنواخت کردن دمای کف ساختمان، یک لایه بتونی بر روی لوله¬ها اعمال می¬شود.

ضخامت، ویژگی¬ها و ترکیب لایه بتونی باید در کل مساحت بنا یکنواخت باشد. ضخامت این لایه نباید از 3 سانتی¬متر یا سه برابر بزرگ¬ترین دانه¬های موجود در بتون کمتر باشد. افزایش ضخامت این لایه از 5 سانتی¬متر، کارآیی سیستم گرمایش را کم می¬کند.

در صورتی که ساختمان دارای سطوحی یکپارچه با مساحت بیش از 40 متر مربع یا طول بیش از 8 متر باشد، جهت جلوگیری از تخریب لایه بتونی در اثر انبساط و انقباض، باید سطح را به مناطقی با مساحت کمتر از 40 متر تقسیم کرده و در درزهای انبساط بین آنها از اتصالات مناسب استفاده کرد. توصیه می¬شود این درزهای انبساط بین مدارهای مستقل تعبیه شود. در غیر این صورت لوله¬های گرمایشی که از درزهای انبساط عبور می¬کنند باید به وسیله یک تکه لوله که قطر آن حداقل 8 میلی¬متر از قطر لوله بیشتر است، محافظت شود.

6-3-3-5- سیستم تولید آب گرم

برای تولید آب گرم مورد نیاز در مدارهای توزیع می¬توان از همه روش¬های متداول استفاده کرد. حجم و توان سیستم تولید آب گرم تابع مقدار آب مورد نیاز و مشخصه¬های طراحی سیستم بوده و بر اساس محاسبات طراحی انتخاب می¬گردد. با توجه به این محاسبات، دمای آب مورد نیاز برای سیستم گرمایش از کف بین 30 تا 60 درجه سانتی¬گراد می¬باشد.

6-3-3-6- سیستم¬های انتقال و توزیع آب

برای توزیع آب گرم در مدارهای مختلف و همچنین جمع¬آوری و انتقال آب برگشتی از آنها به منبع گرمایش، از سیستم¬های کلکتوری استفاده می¬شود. برای این منظور از دو کلکتور رفت (برای آب ورودی به مدارها) و برگشت (برای انتقال آب سردشده به منبع گرما) استفاده می¬شود. کلکتورها در قسمتی از ساختمان قرار می¬گیرند که بتوانند مدارهایی موازی با طول یکسان را تغذیه کنند. با استفاده از این سیستم می¬توان امکان کنترل دمای هر مدار مستقل را فراهم کرد. همچنین افت فشار در مدارهای موازی کمتر است.

کلکتورها در طرح¬ها و اندازه¬های متفاوتی با تعداد انشعابات مختلف عرضه می¬شوند. انتخاب کلکتور مناسب با توجه به وضعیت و نقشه ساختمان انجام می¬شود.

6-3-3-7- سیستم¬های کنترل

دمای سیستم را می¬توان به طور دستی یا خودکار کنترل کرد. سیستم¬های کنترل بسیار متنوعی برای این کار وجود دارد. این سیستم¬ها به سه گروه کلی مکانیکی، الکترونیکی و بی¬سیم تقسیم می¬شوند. در سیستم¬های مدرن امکان کنترل دقیق و مستقل مدارهای مختلف، برنامه¬ریزی دمای محیط در ساعت¬های مختلف شبانه روز و همچنین کنترل دمای سیستم¬های مستقل از راه دور وجود دارد.

7- آیین نصب

آزمون¬های انجام شده توسط موسسات مستقل نشان داده¬اند که زمان لازم برای نصب سیستم لوله-کشی پنج لایه حداقل 40% کمتر از سیستم¬های سنتی فلزی است. نکات مهم نصب سیستم لوله-کشی پنج لایه به شرح زیر است:

برش

• برای اطمینان از برقراری یک اتصال مناسب، لوله باید به طور عمودی و به گونه¬ای بریده شود که سطح مقطع آن کاملاً مدور، صاف و بدون پلیسه باشد.

• برای برش از قیچی¬های استاندارد استفاده کنید. برای برش لوله¬های با سایز 40 به بالا از لوله¬بر تیغه¬ای استفاده کنید.

• به هیچ وجه از اره و لوله¬برهای مخصوص لوله¬های فلزی برای برش لوله استفاده نکنید.

پرس کردن

• قبل از آغاز کار از وجود و سلامت اورینگ¬های اتصالات اطمینان حاصل کنید. در صورت نیاز به اورینگ، تنها از محصولات استاندارد اتصال بسپار استفاده کنید.

• قبل از وارد کردن اتصال به داخل لوله باید ابتدا آن را کالیبر کرد.

• برای این منظور، ابتدا باید کالیبراتور هم سایز لوله را با آب خیس کرده، آن را وارد لوله کرده و در جهت عقربه¬های ساعت چرخاند. این عمل باعث مدور شدن سطح مقطع لوله و صاف شدن انتهای آن می¬شود. پس از آن باید ابزار را بدون چرخش از لوله خارج کرد.

• قبل از وارد کردن اتصال، باید با استفاده از شیارهای تعبیه شده روی کالیبراتور، عمق اتصال را بر روی لوله مشخص کرد. سپس حلقه پرس را تا انتها بر روی لوله قرار داده و اتصال را به درون لوله فشار دهید.

• استفاده از روغن و گریس برای ایجاد سهولت در برقراری اتصال مجاز نیست.

• آخرین مرحله، پرس کردن اتصال با استفاده از ابزار ویژه پرس است. ابزار پرس در چهار نوع دستی، هیدرولیک، برقی و قابل شارژ موجود است.

• قالب دستگاه باید حلقه را به طور کامل بگیرد.

• همیشه از قالب هم¬سایز و سالم برای پرس کردن اتصال استفاده نمایید.

• توجه کنید که قالب باید با لبه اتصال در تماس باشد.

• قبل از پرس کردن از عاری بودن محل اتصال از هر گونه شیء خارجی مطمئن شوید.

• در صورت عملکرد نامناسب دستگاه، آن را جهت رفع عیب به نمایندگی اتصال بسپار تحویل دهید.

خمش

• لوله¬های پنج¬لایه را می¬توان به دلیل انعطاف¬پذیری بسیار زیاد در گوشه¬ها بدون نیاز به اتصالات خم کرد.

• برای خم¬های تیز باید از اتصال زانو استفاده کرد.

• برای خم¬های دیگر می¬توان لوله را بدون نیاز به اتصال خم کرد. برای این منظور از ابزار ویژه خم¬کاری (فنر خم یا خم کن مکانیکی) استفاده کنید.

• توجه کنید که ابتدا و انتهای خم¬ها باید به کمک بست ثابت نگاه داشته شود.

• شعاع خمش نباید از 5 برابر قطر خارجی لوله کمتر باشد.

نصب

هنگام نصب سیستم لوله¬کشی پنج¬لایه موارد زير را رعايت كنيد:

• لوله، اتصالات و ديگر اجزاي لوله¬كشي بايد كارنكرده و نو باشند و از بكار بردن مصالح كهنه و فرسوده خودداري شود. پيش از نصب لوله و اتصالات بايد از نظر سالم بودن بازرسي شده و از به كار بردن قطعات ترك¬دار، سوراخ دار، ساییده و معيوب خودداري شود.

• لوله¬ها را روی زمین یا سطوح زبر، که می¬تواند سبب آسیب به آنها شود نکشید. همچنین کلاف لوله را روی زمین رها نکنید. برای محافظت لوله¬ها هنگام نگهداری در محیط روباز یا نامناسب، زیر و روی آن را با استفاده از مواد مناسب بپوشانید.

• لوله¬ها و اتصالات بايد پيش از نصب از داخل و خارج كاملاً تميز و عاري از اجسام و مواد خارجي و اضافي شوند.

• مسیر لوله¬کشی را از وجود اجسام تیز یا ساینده پاک کنید.

• هنگام لوله¬کشی توکار، از مسیرهای افقی در کف استفاده کنید. نصب لوله¬ها در دیوار تنها به صورت عمودی و از طریق کف مجاز است. در صورت لزوم می¬توان مسیر لوله¬کشی را از طریق سقف به کف هدایت کرد، به شرطی که این کار از گوشه (کنج) دیوار انجام گیرد.

• لوله¬كشي بايد راست، صاف و تا جايي كه ممكن است مستقيم و در خطوط موازي با ديوارها، سقف¬ها و كف¬هاي ساختمان اجرا شود.

• خطوط لوله در هر گروه لوله بايد با هم موازي و به هم نزديك باشد. فاصله لوله¬ها از هم بايد طوري باشد كه اجراي كامل عايق¬كاري، دسترسي به شيرها و تعمير و تنظيم، بازرسي و تعمير لوله و اتصالات به آساني ميسر باشد.

• خطوط لوله نبايد از داخل دودكش، كانال هوا، چاه آسانسور، اتاق ترانسفورماتور و اتاق تابلوي برق عبور كند.

• خطوط لوله نباید در خاک یا محیط آلوده قرار داده شود.

• خطوط لوله نبايد از پنجره¬ها، درها و ديگر بازشوهاي ساختمان عبور كند.

• دهانه¬هاي لوله انشعاب، كه ادامه لوله¬كشي آن به بعد موكول مي¬شود بايد بلافاصله با درپوش موقت بسته شود.

• به هنگام هر وقفه در كار(در پايان هر روز كاري يا تعطيلي موقت كارگاه)، دهانه باز لوله¬ها بايد با درپوش موقت بسته شوند.

• در لوله¬كشي روكار يا درون داكت¬ها و سقف¬هاي كاذب، هرگز لوله را به صورت معلق و آويزان رها نكنيد.

• در صورت عبور مسیر لوله از محیط باز، آن را در مقابل نور آفتاب محافظت کنید.

• يخ¬زدگي باعث تركيدگي اكثر انواع لوله¬ها، حتی لوله¬هاي فلزي مي¬شود. آب هنگام انجماد، افزايش حجم مي¬يابد و همين امر سبب ايجاد فشار در داخل لوله مي¬گردد. بنابراین باید سیستم لوله¬کشی را در برابر یخ زدگی محافظت کرد. برای این منظور سیستم باید پایین¬تر از عمق یخبندان در خاک قرار داده شود. در صورت عدم امكان رعايت عمق يخبندان بايستي از عايق مناسب استفاده شود. طبق استانداردهاي بين¬المللي، عايق¬كاري براي لوله¬هاي آب سرد و گرم و همه انواع لوله¬ها الزامي است.

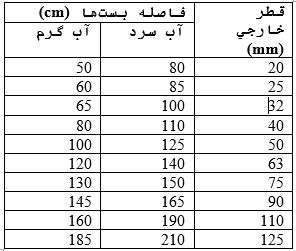

• لوله¬ها را باید با استفاده از بست¬هاي معمولي در فواصل معين استاندارد بر روی دیوار ثابت نگه داشت (جدول 2). فاصله بست¬هاي ديواري تابع جنس لوله، ابعاد لوله و دماي آب است.

جدول 2- فواصل استاندارد بست¬ها.

• در انتهاي مسير و محل نصب شيرها حتماً از بست استفاده كنيد.

• برای اتصال شیرآلات بهداشتی به سیستم لوله¬کشی توکار از صفحه نصب استفاده شود. این کار علاوه بر حفظ فاصله مناسب بین لوله¬ها تا زمان نصب شیرآلات، از اعمال فشار توسط تجهیزات متصل به لوله در زمان کارکرد آنها جلوگیری می¬کند.

• استفاده از لوله¬هاي پنج¬لایه براي اتصال به منابع آب جوش و آبگرمكن مجاز است، به شرطي كه بين منبع و لوله پليمري، حداقل 50 سانتي¬متر لوله فلزي استفاده شود.

• لوله و اتصالات نصب شده در كف را بلافاصله بعد از تست با شن نرم و سپس سيمان بپوشانيد تا از برخورد با وسايل بنايي برنده، ضربات غيرمترقبه و آتش محافظت شود.

• در فصول سرد سال، پس از تست باید سیستم به طور کامل تخلیه شود.

تست

پس از اتمام لوله¬كشي و براي اطمينان از نصب صحيح، بايد آزمايش فشار با رعايت موارد زير انجام شود:

• هر سيستم لوله¬كشي بايد وقتي آزمايش شود كه همه اجزاي آن نصب شده و در معرض ديد باشد.

• هيچ قسمت از سيستم لوله¬كشي نبايد پيش از آزمايش پوشانده يا در داخل اجزاي ساختمان پنهان شود.

• پيش از آزمايش بايد تمام دهانه¬هاي باز لوله¬ها و ديگر اجزاي لوله¬كشي با درپوش مسدود شود.

• پیش از آزمایش فشار، تمامی اتصالات کوپلی تا یک الی دو دنده مانده به آخر کاملاً سفت شده و اتصالات پرسی حتماً پرس شوند.

• هر سيستم لوله¬كشي بايد به طور جداگانه آزمايش شود. آزمايش فشار بايد 3 بار انجام شود.

• هنگام آزمايش بايد سيستم لوله¬كشي با آب پر و به طور كامل هواگيري شود.

• هنگام آزمايش تمامي شيرهاي قطع و وصل بايد در وضعيت باز قرار داده شوند.

• آزمايش فشار بايد با آب تحت فشار صورت گيرد. فشار آزمايش بايد 5/1 برابر فشار كار سيستم (برابر 15 بار) باشد.

• زمان آزمایش¬های اول و دوم 30 دقیقه است. بین این دو آزمایش باید 10 دقیقه به سیستم استراحت داده شود. در صورتی که افت فشار طی این دو آزمون کمتر از 6/0 بار باشد، سیستم مورد تأیید است.

• بلافاصله پس از انجام موفق آزمون دوم، آزمایش نهایی انجام می¬گیرد. زمان این آزمون، 2 ساعت بوده و افت فشار سیستم نباید بیشتر از 2/0 بار باشد.

• پس از رفع عيوب، آزمايش فشار بايد دوباره انجام شود.

8- لوله و اتصالات پلي¬پروپيلن(تک لایه)

امروزه حجم منابع آب آشاميدني در دسترس بشر رو به كاهش و ارزش آن رو به افزايش است. در همين حال، مقداري از آب شرب به دليل وجود نشتي در شبكه¬هاي آب¬رساني قبل از مصرف، از دست مي¬رود و فاضلاب¬هاي صنعتي و شهري آب¬هاي زيرزميني را آلوده مي¬كنند.

شبكه¬هاي آب¬رساني ساختمان، نقش مهمي در آسايش ساكنين آن دارند. از اين رو طراحان و مجريان تأسيسات ساختماني اغلب با اين سوال روبرو هستند: الزامات يك شبكه آب-رساني پيشرفته چيست؟

مهم¬ترين ويژگي¬هاي اين سيستم¬ها عبارتند از:

• ايمني

• عمر طولاني

• بي¬نياز بودن از نگهداري

• نصب آسان

• مناسب بودن براي همه كاربردها

لوله¬هاي پلاستيكي، نسبت به لوله¬هاي فلزي برتري¬هاي فراواني دارند. نشتي ناشي از خوردگي در اين لوله¬ها كاملاً حذف شده است. همچنين بايد توجه داشت كه امروزه كيفيت آب هميشه براي لوله¬هاي فلزي مناسب نيست (مانند pH كم آب در برخي مناطق). اغلب شبكه¬هاي پلاستيكي آب سرد و گرم حداقل 50 سال عمر دارند كه چندين برابر عمر لوله-هاي گالوانيزه است.

پلي¬پروپيلن به دليل كاربردهاي فراوان و قيمت مناسب، يكي از پرمصرف¬ترين پلاستيك¬ها در جهان است. محصولات ساوه صنعت بسپار (اتصال بسپار و PGE) از پلي¬پروپيلن نوع كوپليمر تصادفي (PP-R Type III) با وزن مولكولي زياد، مناسب براي استفاده طولاني¬مدت در دماي زياد و عرضه شده توسط شركت¬هاي معتبر جهاني توليد مي¬شوند. خواص فيزيكي و مكانيكي بسيار خوب اين ماده، آن را براي توليد لوله و اتصالات انتقال آب سرد و گرم مناسب مي¬سازد. اين مواد تغييري در كيفيت آب آشاميدني ايجاد نمي¬كنند.

پلي¬پروپيلن يكي از مقاوم¬ترين پلاستيك¬ها در مقابل مواد شيميايي نيز هست.

برتري¬هاي لوله¬هاي پلي¬پروپيلن ساوه صنعت بسپار نسبت به لوله¬هاي فلزي عبارتند از:

• مقاومت در برابر خوردگي و حذف نشتي

• عمر طولاني¬تر

• سر و صدا و لرزش كم

• برآورده ساختن الزامات بهداشتي

• سبكي

• حمل و نقل و نصب آسان¬تر

• قيمت و هزينه¬هاي نصب كمتر

• صافي سطح بيشتر و در نتيجه افت فشار كمتر

• هدايت گرمايي بسيار كمتر و در نتيجه افت كمتر دماي آب

• رسوب¬گيري بسيار كمتر

• انعطاف¬پذيري

• مقاومت شيميايي بسيار زياد

• مقاومت الكتريكي بسيار زياد

لوله¬هاي پلي¬پروپيلن در برابر ضربه مقاومت نسبي دارد. به علاوه تناسب سختي و انعطاف¬پذيري باعث مي¬شود تا اين لوله، بهترين گزينه در مناطق نشست¬پذير و زلزله¬خيز باشد، چون در برابر فشارهاي زمين و خاك از خود انعطاف نشان داده و نمي¬شكند و خللي در مقاومت آن در برابر فشار و دما پديد نمي¬آيد.

چنانچه آب درون لوله¬ و اتصالات پلي¬پروپيلن جريان داشته باشد، رسوب در جداره لوله تشكيل نمي¬شود، ولي آب¬هاي داراي رسوبات فوق¬العاده زياد چنانچه راكد درون لوله بمانند، به تدريج در نقاط پايين دست تجمع و شروع به رسوب¬گذاري مي¬كند. اين مسئله ربطي به جنس لوله نداشته و در همه انواع لوله¬ها مشاهده مي¬شود. اما رسوب¬گذاري در لوله¬هاي پلي¬پروپيلن بسيار كمتر از لوله¬هاي فلزي است.

اين ويژگي¬ها محصولات ساوه صنعت بسپار (اتصال بسپار و PGE) را گزينه¬اي بسيار مناسب براي شبكه¬هاي آب سرد و گرم ساخته است. كاربردهاي اصلي محصولات ساوه صنعت بسپار عبارتند از:

• شبكه¬هاي آب سرد و گرم بهداشتي در ساختمان¬هاي مسكوني، اداري و آموزشي

• تأسيسات گرمايش

• تأسيسات سرمايش و تهويه مطبوع

• تأسيسات توزيع هوا

• رايزرهاي آپارتمان¬ها و برج-ها

• انتقال مواد شيميايي، غذايي و بهداشتي

• تأسيسات كشتي¬ها، قطارها و هواپيماها

• انتقال آب دريا

• منابع ذخيره و تصفيه آب

• شبكه¬هاي آبياري كشاورزي

• انشعابات آب شهري

در اين دوره آموزشي، شما با اصول اساسي طراحي، نصب و تست شبكه¬هاي آب¬رساني با استفاده از لوله¬هاي پلي¬پروپيلن آشنا مي¬شويد.

9- نصب لوله و اتصالات پلي¬پروپيلن

9-1- نكات ايمني

• حمل و نقل لوله¬ها به آرامي و با احتياط انجام گيرد. لوله¬ها هنگام حمل بايد به طور منظم روي هم قرار گيرند. لوله¬ها نبايد هنگام حمل تغيير شكل پيدا كنند.

• از كشيدن لوله در سطح زمين، رها كردن، وارد كردن ضربه به آنها به ويژه در هواي سرد خودداري شود.

• هرگز از لوله¬هاي ضربه خورده و ترك¬دار استفاده نكنيد.

• هرگز از آتش براي خم كردن لوله استفاده نكنيد. در صورتي كه خم كردن لوله اجتناب ناپذير باشد، از جريان هواي گرم (با استفاده از يك سشوار) با دماي 140 درجه سانتي¬گراد استفاده كنيد. توجه كنيد كه شعاع خمش لوله بايد حداقل 8 برابر قطر خارجي آن باشد.

• از نگهداري لوله¬هاي پلي¬پروپيلن در معرض تابش مستقيم آفتاب خودداري كنيد. در صورت نياز به نگهداري لوله¬ها در فضاي آزاد آنها را در زير پوشش مناسب و در جاي خشك قرار دهيد.

• ارتفاع نگهداري لوله¬ها نبايد از 5/1 متر فراتر رود.

• لوله¬ها و اتصالات را از سرماي شديد محافظت كنيد.

• لوله واتصالات بايد در برابر اشياء سخت و نوك¬تيز محافظت شوند.

9-2- جوشكاري

• اتصالات پلي¬پروپيلني به وسيله يك دستگاه جوش داراي المنت برقي يا گازسوز كه به آن اصطلاحاٌ اتو يا فيوژن گفته مي¬شود. اين دستگاه داراي قالب¬هايي به دو شكل نر و ماده است كه قالب نر براي ورود اتصال و قالب ماده براي ورود لوله و گرم كردن آنها به كار مي¬رود.

• قبل از جوشكاري، همه سايزهاي لوله و اتصالات مورد مصرف در پروژه را براي آزمايش آماده كنيد.

• قالب¬هاي تفلون¬دار، قيچي و همچنين محل جوش لوله و اتصالات را با پارچه نرم و مرطوب كاملاٌ تميز كنيد.

• حتماً از قالب¬هاي استاندارد, به¬ويژه انواع عرضه شده توسط شركت ساوه صنعت بسپار استفاده كنيد.

• از جوشكاري لوله و اتصالات بيضي شكل، معيوب، مستعمل، بيش از حد كثيف و با برش نامناسب خودداري كنيد.

• لوله¬ها را با قيچي مناسب و به صورت كاملاً صاف ببريد.

• گوشه¬هاي تيز ناحيه برش را صاف كنيد.

• لوله و اتصالات كثيف را ابتدا با پارچه نرم و تميز و خشك پاك كنيد.

• دماي دستگاه را روي 10 ± 260 درجه سانتي¬گراد تنظيم كنيد.

• دستگاه جوش را به برق وصل كرده و 10 تا 30 دقيقه صبر كنيد تا چراغ دستگاه تغيير وضعيت دهد. پس از آن 5 تا 10 دقيقه تأمل كرده و سپس جوشكاري را آغاز كنيد.

• عمق جوش را با شابلون يا خط كش روي لوله و اتصال مشخص كنيد.

• هم¬زمان لوله و اتصال را به داخل قالب¬ها فشار دهيد. از چرخاندن قطعات در اين مرحله خودداري كنيد. عمق جوشكاري، زمان گرم شدن، زمان جوشكاري و زمان لازم براي خنك شدن قطعات در جدول 1 آورده شده است.

• زمان گرم شدن از هنگامي آغاز مي¬شود كه لوله و اتصال به انتهاي قالب مي¬رسند. در صورتي كه دماي محيط محل كار كمتر از 5 درجه سانتي¬گراد باشد، فقط زمان گرم شدن لوله و اتصالات را 50% بيافزاييد و از افزايش دماي دستگاه خودداري كنيد.

• پس از سپري شدن زمان جوشكاري، لوله و اتصال را از قالب خارج كرده و بلافاصله بدون چرخش به هم فشار دهيد.

• جوش نبايد تا پايان زمان خنك شدن تحت تنش مكانيكي قرار گيرد.

• پس از هر بار جوشكاري، قالب¬هاي دستگاه را به خوبي تميز كنيد.

• قسمت جوش اولين لوله و اتصال را از وسط با قيچي ببريد و از قسمت برش خورده مجدداً يك لايه حلقوي جدا و آن را به 4 قسمت مساوي تقسيم كنيد. چنان چه سطح قسمت¬هاي برش خورده صاف و بدون درز بوده و دهانه آن تنگ نشده باشد و 4 قطعه تقسيم شده آن از هم جدا نشود، دستگاه جوش و مجري ايده¬آل هستند. در غير اين صورت، جوشكاري از لحاظ فني ناقص بوده و چنانچه به همين شكل ادامه يابد، تأسيسات آن پروژه در آينده در معرض خطر قرار خواهد داشت.

• قالب¬هاي سايز 40 و بالاتر را به عقب حفره دستگاه متصل كنيد.

9-3- نصب

• لوله¬كشي بايد راست، صاف و تا جايي كه ممكن است مستقيم و در خطوط موازي با ديوارها، سقف¬ها و كف¬هاي ساختمان اجرا شود.

• خطوط لوله در هر گروه لوله بايد با هم موازي و به هم نزديك باشد. فاصله لوله¬ها از هم بايد طوري باشد كه اجراي كامل عايق¬كاري، دسترسي به شيرها و تعمير و تنظيم آنها، جوشكاري، بازرسي و تعمير لوله و اتصالات به آساني ميسر باشد.

• لوله و ديگر اجزاي لوله¬كشي بايد كارنكرده و نو باشند و از بكار بردن مصالح كهنه و فرسوده خودداري شود. پيش از نصب لوله و اتصالات بايد از نظر سالم بودن بازرسي شده و از به كار بردن قطعات ترك دار، سوراخ دار و معيوب خودداري شود. لوله¬ها اتصالات بايد پيش از نصب از داخل و خارج كاملاً تميز و عاري از اجسام و مواد خارجي و اضافي شوند.

• نصب لوله و اتصالات بايد بدون اعمال فشار انجام شوند.

• خطوط لوله نبايد از داخل دودكش، كانال هوا، چاه آسانسور، اتاق ترانسفورماتور و اتاق تابلوي برق عبور كند.

• خطوط لوله نبايد از پنجره¬ها، درها و ديگر بازشوهاي ساختمان عبور كند.

• دهانه¬هاي لوله انشعاب، كه ادامه لوله¬كشي آن به بعد موكول مي¬شود بايد بلافاصله با درپوش موقت بسته شود.

• به هنگام هر وقفه در كار(در پايان هر روز كاري يا تعطيلي موقت كارگاه)، دهانه باز لوله¬ها بايد با درپوش موقت بسته شوند.

• در لوله¬كشي روكار يا درون داكت¬ها و سقف¬هاي كاذب، هرگز لوله را به صورت معلق و آويزان رها نكنيد.

• در صورت عدم امكان رعايت عمق يخبندان بايستي از عايق مناسب استفاده شود. طبق استانداردهاي بين-المللي، عايق¬كاري براي لوله¬هاي آب سرد و گرم و همه انواع لوله¬ها الزامي است. در صورتي كه در كشور ما حتي لوله¬هاي فلزي را در بيشتر موارد عايق نمي¬كنند.

• يخ¬زدگي باعث تركيدگي اكثر انواع لوله¬ها من جمله لوله¬هاي فلزي مي¬شود. آب هنگام انجماد، افزايش حجم مي¬يابد و همين امر سبب ايجاد فشار در داخل لوله مي¬گردد.

• لوله¬هاي پلي¬پروپيلن در دماي صفر درجه سانتي¬گراد و پايين¬تر شكننده شده و وارد كردن ضربه به آنها باعث شكستن يا تركيدگي لوله مي¬شود. بنابراين بايد آن را با عايق مناسب پوشاند. نصب در چنين شرايطي بايد با دقت انجام شود.

• چنانچه در خارج از ساختمان از لوله¬هاي پلي¬پروپيلن استفاده مي¬كنيد، تا حد امكان اجرا را به صورت توكار انجام داده و در صورت عدم امكان حتماً آن را در برابر نور محافظت كنيد.

• ضريب انبساط طولي براي لوله¬هاي پلي¬پروپيلن 15/0 درصد است كه بيش از لوله¬هاي فلزي است.

• چنانچه به مسئله انبساط لوله¬هاي روكار در خط آب گرم توجه نشود، لوله در اثر گرما كمي آويزان شده و شكل ظاهري نامناسبي به خود مي¬گيرند. براي حل اين مسئله بايد از بست¬هاي معمولي در فواصل معين استاندارد استفاده كرد (جدول 2). فاصله بست¬هاي ديواري تابع جنس لوله، ابعاد لوله و دماي آب است. علاوه بر رعايت فواصل بست¬ها كه اجازه حركت طولي را به لوله مي¬دهند، از بست¬هاي ثابت، حلقه انبساط (لوپ) يا طرح U استفاده شود.

• انبساط در اتصالات تلفيقي ساوه صنعت بسپار (اتصال بسپار و PGE) كه در آنها پليمر بر روي قطعه برنجي تزريق شده، نمي¬تواند دو قطعه را از هم جدا كند. جدا نشدن اين اتصالات به دليل شكل خاص قطعه برنجي و شيارهاي تعبيه شده بر روي آن است. در نتيجه نيروي اصطكاك بين فلز و پليمر بر نيرويي كه در اثر عدم يكسان بودن انبساط دو قطعه به وجود مي¬آيد، غلبه كرده و مانع جدا شدن دو قطعه از هم مي¬شو

• براي اتصال قطعات فلزي به اتصالات تلفيقي حتي¬الامكان از آچار غيرفلزي استفاده كنيد. دقت كنيد كه فشار زيادي به اتصال وارد نشود.

• براي اتصال قطعات فلزي به اتصالات تلفيقي به جاي خمير و كنف از نوار تفلون استفاده كنيد. نوار تفلون را بيش از حد استفاده نكنيد.

• در انتهاي مسير و محل نصب شيرها حتماً از بست استفاده كنيد.

• براي عبور لوله¬ها از روي هم حتماً از پل استفاده كنيد.

• شيرهايي كه براي قطع و وصل جريان آب به كار مي-روند، بايد از نوع كشويي، توپي¬دار باشند. شيرهاي سوزني و واشري براي تغيير و تنظيم جريان به كار مي¬روند و استفاده آنها جهت قطع و وصل جريان آب اصلي ممنوع است.

• استفاده از لوله¬هاي پلي¬پروپيلن براي اتصال به منابع آب جوش و آبگرمكن مجاز است، به شرطي كه بين منبع و لوله پليمري، حداقل 35 سانتي¬متر لوله فلزي استفاده شود.

• لوله و اتصالات نصب شده در كف پروژه را بلافاصله بعد از تست با شن نرم و سپس سيمان بپوشانيد تا از برخورد با وسايل بنايي برنده، ضربات غيرمترقبه و آتش محافظت شود.

9-4- آزمايش فشار (تست)

• هر سيستم لوله¬كشي بايد وقتي آزمايش شود كه همه اجزاي آن نصب شده و در معرض ديد باشد.

• هيچ قسمت از سيستم لوله¬كشي نبايد پيش از آزمايش پوشانده يا در داخل اجزاي ساختمان پنهان شود.

• پيش از آزمايش بايد تمام دهانه¬هاي باز لوله¬ها و ديگر اجزاي لوله¬كشي با درپوش مسدود شود.

• سيستم لوله¬كشي دو ساعت پس از آخرين جوشكاري آماده آزمايش فشار است.

• آزمايش فشار غير از آزمون فشار براي كنترل كيفيت لوله در كارخانه است.

• هر سيستم لوله¬كشي بايد به طور جداگانه آزمايش شود.

• آزمايش فشار بايد 3 بار انجام شود.

• هنگام آزمايش بايد سيستم لوله¬كشي با آب پر و به طور كامل هواگيري شود.

• هنگام آزمايش تمامي شيرهاي قطع و وصل بايد در وضعيت باز قرار داده شوند.

• آزمايش فشار بايد با آب تحت فشار صورت گيرد. فشار آزمايش بايد 5/1 برابر فشار كار سيستم باشد.

• در مدت زمان آزمايش بايد اتصالات جوشي را در حالي كه زير فشار قرار دارند، يك به يك و بادقت با ضربه¬هاي چكش لاستيكي آزمايش كرد.

• لوله و اتصالات ضعيف بايد تعويض شوند.

• پس از رفع عيوب، آزمايش فشار بايد دوباره انجام شود.